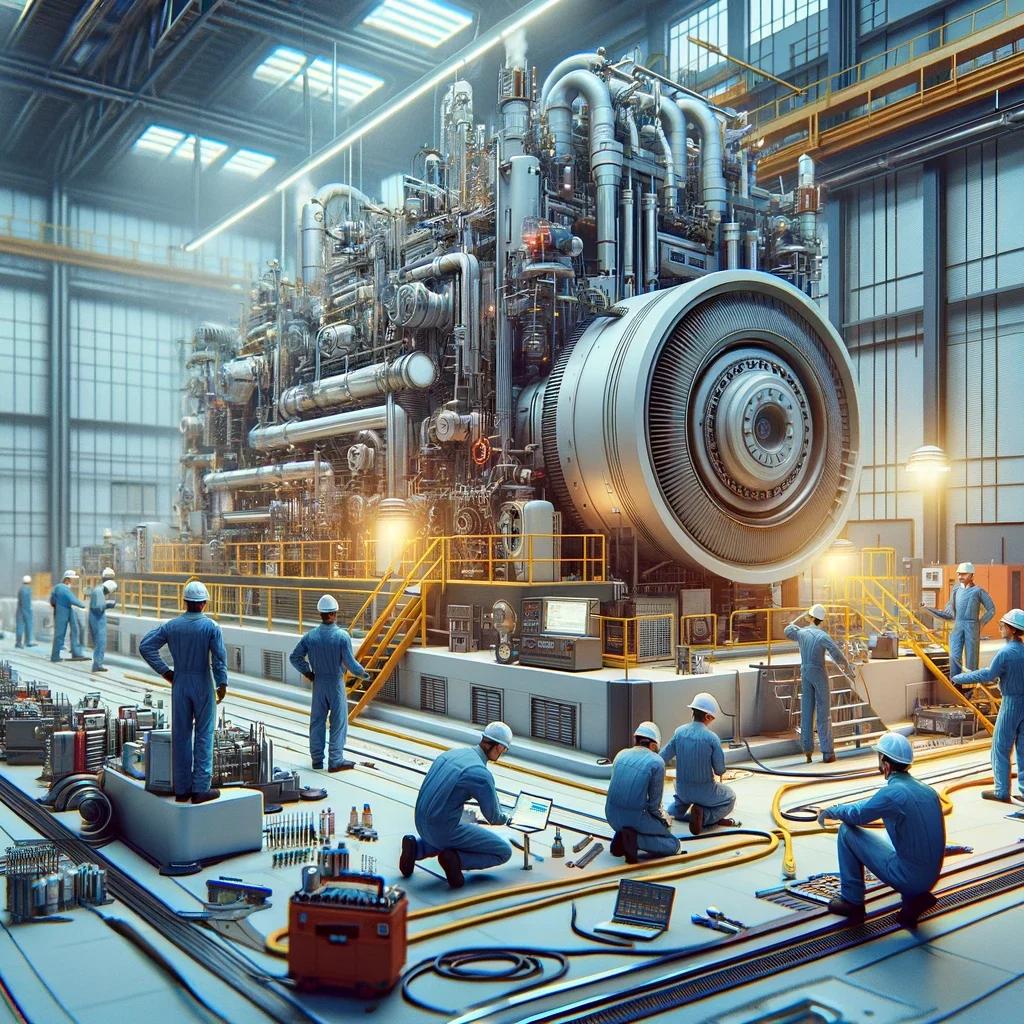

Quando se trata do funcionamento de equipamentos e maquinários em diferentes setores industriais, a manutenção surge como um pilar fundamental para garantir a eficiência, segurança e longevidade dos sistemas. Paradas por manutenção, embora possam parecer contraintuitivas à primeira vista, desempenham um papel crucial na minimização de interrupções inesperadas, que, por sua vez, podem resultar em prejuízos significativos. Este artigo busca esclarecer quais interrupções são categorizadas como paradas por manutenção, destacando a importância do planejamento e da execução estratégica dessas atividades.

O Essencial da Manutenção

Antes de mergulharmos nas especificidades das paradas por manutenção, é vital compreender o espectro da manutenção em si. A manutenção pode ser classificada em três categorias principais: preventiva, preditiva, e corretiva.

- Manutenção Preventiva: Realizada em intervalos regulares, baseada em um cronograma estabelecido, independentemente do estado atual do equipamento. O objetivo é prevenir falhas antes que elas ocorram.

- Manutenção Preditiva: Depende da análise de dados e do monitoramento do estado do equipamento para prever quando uma manutenção será necessária, permitindo uma ação antes que a falha aconteça.

- Manutenção Corretiva: Efetuada após a ocorrência de uma falha, visando restaurar o equipamento ao seu funcionamento normal.

Cada tipo de manutenção tem seu lugar no ciclo de vida de um equipamento, mas as paradas programadas para manutenção são mais frequentemente associadas às manutenções preventiva e preditiva.

Identificando Paradas por Manutenção

Uma parada por manutenção é qualquer interrupção programada na produção ou no serviço para realizar atividades de manutenção. Essas paradas são planejadas com antecedência para minimizar o impacto na produção e na entrega de serviços. Podem incluir, mas não se limitam a:

- Inspeções Detalhadas: Verificação completa de equipamentos e sistemas para identificar potenciais problemas antes que resultem em falhas.

- Limpeza Profunda: Remoção de resíduos e detritos que podem afetar o desempenho do equipamento.

- Substituição de Peças: Troca de componentes desgastados ou próximos ao fim de sua vida útil.

- Atualizações de Software: Implementação de melhorias no software que controla o equipamento, visando otimizar a operação.

- Calibração: Ajuste de instrumentos para garantir que operem dentro dos padrões esperados.

A Importância do Planejamento

Para maximizar a eficácia das paradas por manutenção, um planejamento cuidadoso é essencial. Isso envolve a análise da condição atual dos equipamentos, a determinação das necessidades de manutenção, a programação das atividades para minimizar a interrupção das operações normais e a coordenação com as equipes envolvidas. A como planejar uma parada de manutenção oferece um guia detalhado para estruturar essas paradas de forma eficiente.

A Escolha dos Equipamentos

A seleção de equipamentos adequados para a manutenção é outro aspecto crucial. A locação de equipamentos pode ser uma opção viável para obter acesso a ferramentas e máquinas especializadas sem a necessidade de investimento em aquisição. Isso permite uma maior flexibilidade e pode reduzir os custos operacionais.

Desafios e Soluções

Apesar dos benefícios, as paradas por manutenção não estão isentas de desafios. O mais significativo é o impacto na produção e na entrega de serviços. Para mitigar esse efeito, muitas empresas optam por realizar essas paradas durante períodos de menor demanda ou aproveitar o tempo para treinar a equipe em novas tecnologias e procedimentos.

Conclusão

As paradas por manutenção são uma faceta indispensável da gestão de equipamentos e sistemas em qualquer indústria. Quando bem planejadas e executadas, elas não apenas previnem falhas inesperadas mas também contribuem para a eficiência operacional e a segurança no ambiente de trabalho. Assim, entender o que constitui uma parada por manutenção e como maximizar sua efetividade é fundamental para qualquer gestor de manutenção ou operações.